यी झेंग के साथ काम करने के प्रमुख लाभों में से एक हमारा संपूर्ण सिस्टम ज्ञान है;हम केवल प्रक्रिया के एक भाग के विशेषज्ञ नहीं हैं, बल्कि प्रत्येक घटक के विशेषज्ञ हैं।यह हमें अपने ग्राहकों को एक अनूठा दृष्टिकोण प्रदान करने की अनुमति देता है कि प्रक्रिया का प्रत्येक भाग समग्र रूप से एक साथ कैसे काम करेगा।

हम रोटरी ड्रम ग्रेनुलेशन उत्पादन लाइन की प्रक्रिया डिजाइन और आपूर्ति प्रदान कर सकते हैं।

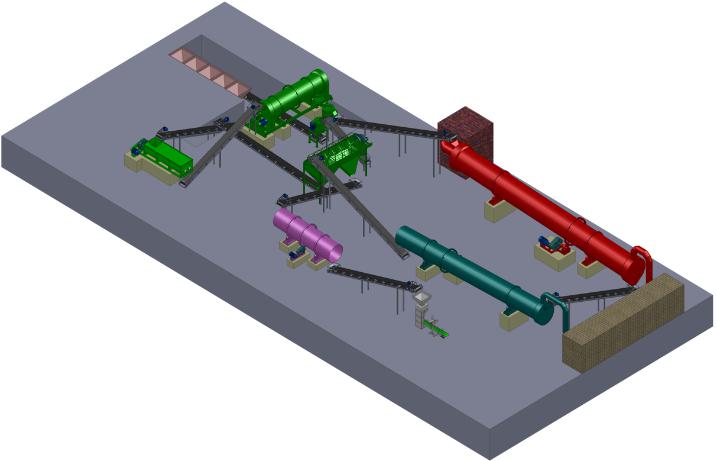

यह रोटरी ड्रम ग्रेनुलेशन प्रोडक्शन लाइन स्टैटिक बैचिंग मशीन, डबल-शाफ्ट मिक्सर, रोटरी ड्रम ग्रेनुलेटर, चेन क्रशर, रोटरी ड्रम ड्रायर और कूलर, रोटरी ड्रम स्क्रीनिंग मशीन और अन्य सहायक उर्वरक उपकरण से लैस है।वार्षिक उत्पादन 30,000 टन हो सकता है।एक पेशेवर उर्वरक उत्पादन लाइन निर्माता के रूप में, हम ग्राहकों को विभिन्न उत्पादन क्षमता, जैसे कि 20,000 टी / वाई, 50,000 टी / वाई, और 100,000 टी / वाई, आदि के साथ अन्य ग्रेनुलेशन लाइनों के साथ भी आपूर्ति करते हैं।

फ़ायदा:

1. उन्नत रोटरी ड्रम ग्रैनुलेटर को अपनाता है, दानेदार बनाने की दर 70% तक पहुंच सकती है।

2. प्रमुख भाग पहनने के लिए प्रतिरोधी और संक्षारण प्रतिरोधी सामग्री को अपनाते हैं, उपकरण में लंबे समय तक सेवा जीवन होता है।

3. प्लास्टिक प्लेट या स्टेनलेस स्टील प्लेट लाइनिंग को अपनाएं, मशीन की भीतरी दीवार पर चिपकना आसान नहीं है।

4. स्थिर संचालन, आसान रखरखाव, उच्च दक्षता, कम ऊर्जा खपत।

5. निरंतर उत्पादन को महसूस करते हुए, पूरी लाइन को जोड़ने के लिए बेल्ट कन्वेयर को अपनाएं।

6. टेल गैस, पर्यावरण के अनुकूल से निपटने के लिए डस्ट सेटलिंग चैंबर के दो सेट अपनाएं।

7. दो बार स्क्रीनिंग प्रक्रिया एक समान आकार के साथ योग्य कणिकाओं को सुनिश्चित करती है।

8. समान रूप से मिश्रण, सुखाने, ठंडा करने और कोटिंग, तैयार उत्पाद में बेहतर गुणवत्ता है।

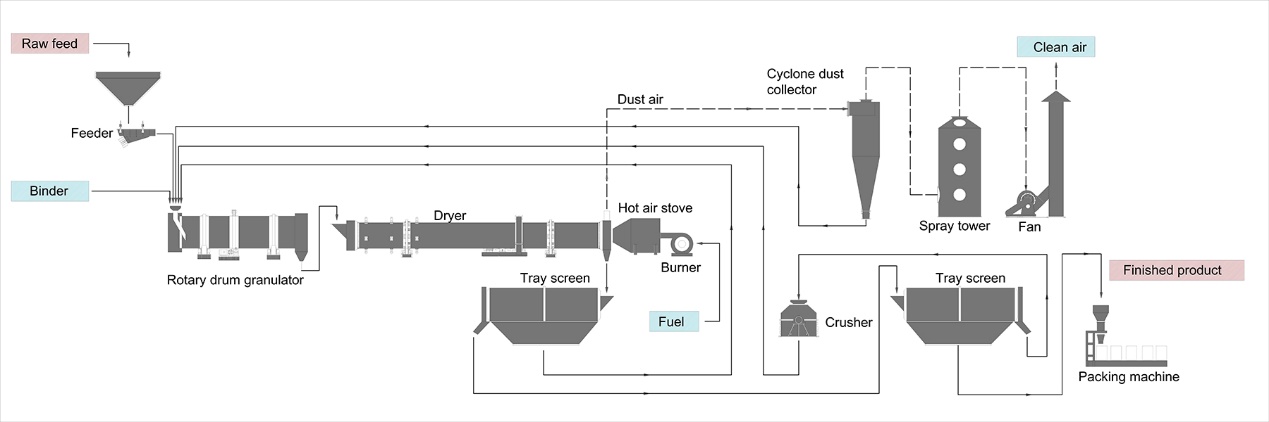

प्रक्रिया प्रवाह:

कच्चे माल की बैचिंग (स्टेटिक बैचिंग मशीन) → मिक्सिंग (डबल शाफ्ट मिक्सर) → दानेदार बनाना (रोटरी ड्रम ग्रेनुलेटर) → सुखाने (रोटरी ड्रम ड्रायर) → कूलिंग (रोटरी ड्रम कूलर) → तैयार उत्पादों की स्क्रीनिंग (रोटरी ड्रम सिफ्टिंग मशीन) → उप-मानक कणिकाओं की पेराई (ऊर्ध्वाधर उर्वरक श्रृंखला कोल्हू) → कोटिंग (रोटरी ड्रम कोटिंग मशीन) → तैयार उत्पादों की पैकिंग (स्वचालित मात्रात्मक पैकर) → भंडारण (ठंडी और सूखी जगह में भंडारण)

सूचना:यह उत्पादन लाइन केवल आपके संदर्भ के लिए है।

1. कच्चा माल बैचिंग

बाजार की मांग और स्थानीय मिट्टी निर्धारण परिणामों के अनुसार, यूरिया, अमोनियम नाइट्रेट, अमोनियम क्लोराइड, अमोनियम सल्फेट, अमोनियम फॉस्फेट (मोनोअमोनियम फॉस्फेट, डायमोनियम फॉस्फेट, भारी कैल्शियम, सामान्य कैल्शियम) और पोटेशियम क्लोराइड (पोटेशियम सल्फेट) जैसे कच्चे माल आवंटित किए जाएंगे। एक निश्चित अनुपात में।एडिटिव्स और ट्रेस तत्वों को बेल्ट स्केल द्वारा तौला जाता है और एक निश्चित अनुपात के अनुपात में होता है।सूत्र अनुपात के अनुसार, सभी कच्चे माल मिक्सर द्वारा समान रूप से मिश्रित होते हैं।इस प्रक्रिया को प्रीमिक्स कहा जाता है।यह सटीक सूत्रीकरण सुनिश्चित करता है और कुशल और निरंतर बैचिंग को सक्षम बनाता है।

2. मिलाना

तैयार कच्चे माल को पूरी तरह से मिलाएं और उन्हें समान रूप से हिलाएं, जो कुशल और उच्च गुणवत्ता वाले दानेदार उर्वरक की नींव रखता है।सम मिश्रण के लिए क्षैतिज मिक्सर या डिस्क मिक्सर का उपयोग किया जा सकता है।

3. सामग्री दानेदार बनाना

कुचलने के बाद, सामग्री को बेल्ट कन्वेयर द्वारा रोटरी ड्रम ग्रैनुलेटर में ले जाया जाता है।ड्रम के निरंतर घूर्णन के साथ, सामग्री एक रोलिंग बिस्तर बनाती है और एक निश्चित पथ के साथ चलती है।उत्पादित एक्सट्रूज़न बल के तहत, सामग्री छोटे कणों में एकत्रित हो जाती है, जो कोर बन जाती है, जो योग्य गोलाकार ग्रेन्युल बनाने के लिए पाउडर को जोड़ती है।

4. उर्वरक सुखाने

पानी की मात्रा मानक तक पहुंचने के लिए दानेदार बनाने के बाद सामग्री को सुखाया जाएगा।जब ड्रायर घूम रहा होता है, तो आंतरिक पंखों की एक श्रृंखला ड्रायर की भीतरी दीवार को अस्तर करके सामग्री को उठा लेगी।जब सामग्री पंखों को वापस रोल करने के लिए निश्चित ऊंचाई तक पहुंचती है, तो इसे ड्रायर के नीचे वापस गिरा दिया जाएगा, फिर गर्म गैस की धारा से गुजरते हुए यह गिरता है।स्वतंत्र वायु घृणा प्रणाली, ऊर्जा और लागत बचत में अपशिष्ट निर्वहन को केंद्रीकृत करें।

5. उर्वरक शीतलक

रोटरी ड्रम कूलर उर्वरक पानी को हटाता है और तापमान कम करता है, जैविक उर्वरक और अकार्बनिक उर्वरक उत्पादन में रोटरी ड्रायर के साथ उपयोग किया जाता है, जो शीतलन गति को बहुत बढ़ाता है, और काम की गहनता से राहत देता है।रोटरी कूलर का उपयोग अन्य पाउडर और दानेदार सामग्री को ठंडा करने के लिए भी किया जा सकता है।

6. उर्वरक स्क्रीनिंग: ठंडा होने के बाद, सभी अयोग्य कणिकाओं को रोटरी स्क्रीनिंग मशीन के माध्यम से जांचा जाता है और बेल्ट कन्वेयर द्वारा मिक्सर में ले जाया जाता है और फिर पुन: प्रसंस्करण के लिए अन्य कच्चे माल के साथ मिलाया जाता है।तैयार उत्पादों को मिश्रित उर्वरक कोटिंग मशीन में ले जाया जाएगा।

7. कोटिंग: यह मुख्य रूप से अर्ध-कणिकाओं की सतह को एक समान सुरक्षात्मक फिल्म के साथ कोट करने के लिए उपयोग किया जाता है ताकि संरक्षण अवधि को प्रभावी ढंग से बढ़ाया जा सके और कणिकाओं को चिकना बनाया जा सके।कोटिंग के बाद, अंतिम प्रक्रिया पर आते हैं - पैकेजिंग।

8. पैकेजिंग प्रणाली: इस प्रक्रिया में स्वचालित मात्रात्मक पैकेजिंग मशीन को अपनाया जाता है।मशीन स्वत: वजन और पैकिंग मशीन, संदेश प्रणाली, सीलिंग मशीन आदि से बना है।हूपर को ग्राहकों की आवश्यकताओं के अनुसार भी कॉन्फ़िगर किया जा सकता है।विभिन्न उद्योगों और क्षेत्रों में उपयोग किए जाने वाले जैविक उर्वरक और मिश्रित उर्वरक जैसे थोक सामग्रियों की मात्रात्मक पैकेजिंग का व्यापक रूप से उपयोग किया जाता है।

पोस्ट करने का समय: सितम्बर-27-2020