सबसे पहले, आइए मिश्रित उर्वरक के उत्पादन में प्रयुक्त कच्चे माल पर एक नज़र डालें:

1) नाइट्रोजन उर्वरक: अमोनियम क्लोराइड, अमोनियम सल्फेट, अमोनियम सल्फाइड, यूरिया, कैल्शियम नाइट्रेट, आदि।

2) पोटेशियम उर्वरक: पोटेशियम सल्फेट, घास की राख, आदि।

3) फॉस्फेट उर्वरक: सुपरफॉस्फेट, भारी सुपरफॉस्फेट, कैल्शियम मैग्नीशियम फॉस्फेट उर्वरक, फॉस्फेट पाउडर, आदि।

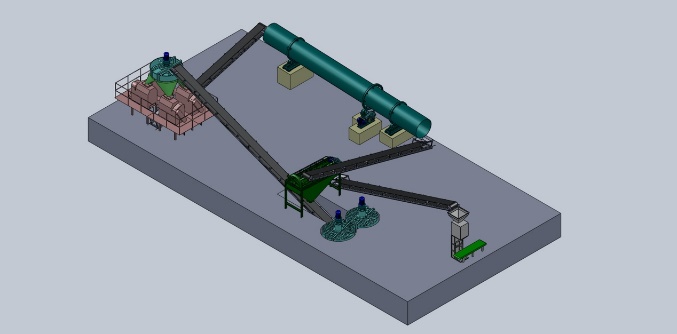

20,000 टीऑन्स/वर्ष मिश्रित उर्वरक दानेदार बनाना उत्पादन लाइन परिचय:

यह 20,000 टन/वर्ष मिश्रित उर्वरक उत्पादन लाइन उन्नत उपकरणों की एक श्रृंखला का एक संयोजन है।इसकी विशेषता कम उत्पादन व्यय और उच्च उत्पादन दक्षता है।इस उत्पादन लाइन का उपयोग सभी प्रकार के मिश्रित कच्चे माल को दानेदार बनाने के लिए किया जा सकता है।और अंतिम उर्वरक कणों को वास्तविक जरूरतों के अनुसार विभिन्न सांद्रता के साथ बनाया जा सकता है, जो फसलों के लिए आवश्यक पोषक तत्वों को प्रभावी ढंग से पूरक कर सकता है और फसलों की जरूरतों और मिट्टी की आपूर्ति के बीच संघर्ष को हल कर सकता है।

सामान्यतया, एक मिश्रित उर्वरक उत्पादन लाइन में आमतौर पर निम्नलिखित भाग होते हैं: मिश्रण प्रक्रिया, दानेदार बनाने की प्रक्रिया, सुखाने की प्रक्रिया, ठंडा करने की प्रक्रिया, स्क्रीनिंग प्रक्रिया, कोटिंग प्रक्रिया और पैकेजिंग प्रक्रिया।

20,000 टन/वर्ष मिश्रित उर्वरक दानेदार बनाना उत्पादन लाइन मुख्य अवयव:

1.डायनेमिक बैचिंग मशीन

बैचिंग मशीन तीन या अधिक डिब्बे से सुसज्जित है, जिसे ग्राहक की आवश्यकताओं के अनुसार जोड़ा या घटाया जा सकता है।प्रत्येक बिन का निकास वायवीय इलेक्ट्रॉनिक दरवाजों से सुसज्जित है, और बिन के नीचे वजन उठाने वाला हॉपर है, और हॉपर के नीचे बेल्ट कन्वेयरिंग डिवाइस से जुड़ा हुआ है।हॉपर और बेल्ट कन्वेयर ड्राइविंग लीवर के एक छोर पर निलंबित हैं, और लीवर का दूसरा छोर तनाव सेंसर से जुड़ा हुआ है, और सेंसर और वायवीय नियंत्रण भाग कंप्यूटर से जुड़े हुए हैं।मशीन इलेक्ट्रॉनिक वजन मशीन को अपनाती है, जो प्रत्येक सामग्री के वजन अनुपात को पूरा करने के लिए बैचिंग नियंत्रक द्वारा स्वचालित रूप से नियंत्रित होती है।इसमें सरल संरचना, बैचिंग की उच्च परिशुद्धता और सरल संचालन के फायदे हैं।

2.वर्टिकल चेन क्रशर:

एक निश्चित अनुपात के अनुसार विभिन्न मिश्रित सामग्रियों को इकट्ठा करें, और फिर उन्हें वर्टिकल चेन क्रशर में डालें।कच्चे माल को छोटे कणों में कुचल दिया जाएगा ताकि वे दानेदार बनाने की प्रक्रिया की जरूरतों को पूरा कर सकें।

3.डिस्क मिक्सर:

कच्चे माल को कुचलने के बाद, उन्हें डिस्क मिक्सर में भेजा जाएगा, जिसमें कच्चे माल को समान रूप से मिश्रित किया जाएगा।पैन की परत पॉलीप्रोपाइलीन या स्टेनलेस स्टील शीट से बनी होती है, इसलिए उच्च चिपचिपाहट वाली संक्षारक सामग्री चिपकना आसान नहीं होती है, जो कार्य कुशलता के साथ-साथ उत्पादन की गुणवत्ता में सुधार करने में मदद करती है।फिर मिश्रित सामग्री को रोटरी ड्रम ग्रैनुलेटर में भेजा जाएगा।

4. रोलर्स एक्सट्रूज़न ग्रैन्यूलेशन:

ड्राई एक्सट्रूज़न तकनीक का उपयोग करने से सुखाने की प्रक्रिया की आवश्यकता नहीं होती है।यह मुख्य रूप से बाहरी दबाव से होता है, सामग्री को दो रिवर्स रोटेशन रोलर्स के बीच निकासी के माध्यम से मजबूर किया जाता है, और टुकड़ों में संपीड़ित किया जाता है।एक निश्चित शक्ति मानक तक पहुंचने के लिए सामग्री के वास्तविक घनत्व को 1.5-3 गुना तक बढ़ाया जा सकता है।एक्सट्रूज़न दबाव को हाइड्रोलिक प्रणाली द्वारा समायोजित किया जा सकता है।इस मशीन में बड़े कामकाजी लचीलेपन और व्यापक उपयोग सीमा के फायदे हैं।यह न केवल संरचना में वैज्ञानिक और उचित है, बल्कि कम निवेश, त्वरित प्रभाव और अच्छे आर्थिक लाभ वाला भी है।

5.रोटरी ड्रम स्क्रीनिंग मशीन:

रोटरी ड्रम स्क्रीनिंग मशीन में प्रवेश करने के बाद, योग्य कणों को कोटिंग मशीन में भेजा जाएगा, जबकि अयोग्य कणों का चयन किया जाएगा और फिर वर्टिकल चेन क्रशर में फिर से दानेदार बनाने के लिए भेजा जाएगा।यह मशीन असेंबली स्क्रीन को अपनाती है, जो रखरखाव और प्रतिस्थापन के लिए सुविधाजनक है।संरचना सरल है, संचालन सुविधाजनक है, और संचालन स्थिर है।यह उर्वरक उत्पादन लाइन में एक अनिवार्य उपकरण है।

6.रोटरी उर्वरक कोटिंग मशीन:

योग्य कणों को रोटरी उर्वरक कोटिंग मशीन द्वारा लेपित किया जाएगा, जो कणों को सुंदर बनाएगा और साथ ही उनकी कठोरता को भी मजबूत करेगा।रोटरी उर्वरक कोटिंग मशीन ने उर्वरक कणों को प्रभावी ढंग से जमने से रोकने के लिए विशेष तरल सामग्री छिड़काव तकनीक और ठोस पाउडर कोटिंग तकनीक को अपनाया।

7.उर्वरक पैकेजिंग मशीन:

कणों के लेपित होने के बाद उन्हें पैकेजिंग मशीन द्वारा पैक किया जाएगा।पैकेजिंग मशीन में उच्च स्तर का स्वचालन होता है, जो वजन, सिलाई, पैकेजिंग और परिवहन को एकीकृत करता है, जिससे पैकेजिंग प्रक्रिया को अधिक कुशल और सटीक बनाने के लिए तेजी से मात्रात्मक पैकेजिंग का एहसास होता है।

8.बेल्ट कन्वेयर:

कन्वेयर उत्पादन प्रक्रिया में एक अपरिहार्य भूमिका निभाता है, क्योंकि यह संपूर्ण उत्पादन लाइन के विभिन्न भागों को जोड़ता है।इस मिश्रित उर्वरक उत्पादन लाइन में, हम आपको बेल्ट कन्वेयर प्रदान करना चुनते हैं।अन्य प्रकार के कन्वेयर की तुलना में, बेल्ट कन्वेयर में एक बड़ा कवरेज होता है, जो आपकी उत्पादन प्रक्रिया को अधिक कुशल और किफायती बना देगा।

के फायदे20,000 टीऑन्स/वर्ष मिश्रित उर्वरक उत्पादन लाइन:

1. यह मिश्रित उर्वरक उत्पादन लाइन कम खपत, उच्च उत्पादन क्षमता और अच्छे आर्थिक लाभ की विशेषता है।

2. उत्पादन लाइन सूखी दानेदार बनाने की तकनीक को अपनाती है, जो सुखाने और ठंडा करने की प्रक्रिया को छोड़ देती है और लागत को बहुत कम कर देती है।

3. कॉम्पैक्ट और उचित संरचनाओं के साथ डिज़ाइन की गई, मिश्रित उर्वरक उत्पादन लाइन में एक बड़ी कार्य क्षमता होगी, जो वर्तमान में मिश्रित उर्वरक उत्पादन की मांगों के लिए अधिक उपयुक्त हो सकती है।

4.उत्पादन प्रक्रिया के दौरान, कम ऊर्जा की खपत होती है और तीन अपशिष्ट उत्पन्न नहीं होते हैं।इस मिश्रित उर्वरक उत्पादन लाइन में स्थिर प्रदर्शन और विश्वसनीय गुणवत्ता है जो लंबे समय तक सेवा जीवन बढ़ाती है।

5. इस मिश्रित उर्वरक उत्पादन लाइन का उपयोग सभी प्रकार के मिश्रित कच्चे माल के उत्पादन के लिए किया जा सकता है।और दानेदार बनाने की दर काफी अधिक है.

6. इस मिश्रित उर्वरक उत्पादन लाइन का उपयोग विभिन्न सांद्रता वाले मिश्रित उर्वरक का उत्पादन करने के लिए किया जा सकता है, जो विभिन्न ग्राहकों की जरूरतों को पूरा कर सकता है।

पोस्ट करने का समय: सितम्बर-27-2020