संपूर्ण और विविध डिस्क ग्रेनुलेशन उत्पादन लाइन प्रक्रिया हेनान झेंग हेवी इंडस्ट्रीज के मुख्य लाभों में से एक है।यह ग्राहकों की वास्तविक जरूरतों के अनुसार पूर्ण और विश्वसनीय उत्पादन लाइन समाधान प्रदान कर सकता है।

हमारे पास विभिन्न उर्वरक उत्पादन लाइनों की योजना और सेवा का अनुभव है।हम न केवल उत्पादन प्रक्रिया में प्रत्येक प्रक्रिया लिंक पर ध्यान केंद्रित करते हैं, बल्कि हमेशा संपूर्ण उत्पादन लाइन पर प्रत्येक प्रक्रिया के विवरण को समझते हैं और सफलतापूर्वक इंटरलिंकिंग प्राप्त करते हैं।

डिस्क ग्रेनुलेटर की उत्पादन लाइन का उपयोग मुख्य रूप से जैविक उर्वरक का उत्पादन करने के लिए किया जाता है।जैविक उर्वरक पशुधन और मुर्गीपालन खाद, कृषि अपशिष्ट और नगरपालिका ठोस अपशिष्ट से बनाया जा सकता है।बिक्री के लिए व्यावसायिक मूल्य के वाणिज्यिक जैविक उर्वरकों में परिवर्तित करने से पहले इन जैविक कचरे को आगे संसाधित करने की आवश्यकता है।कचरे को धन में बदलने में किया गया निवेश बिल्कुल सार्थक है।

डिस्क दानेदार जैविक उर्वरक उत्पादन लाइन इसके लिए उपयुक्त है:

- ►गोमांस के गोबर से जैविक खाद का निर्माण

- ►सुअर की खाद से जैविक खाद का निर्माण

- ►मुर्गी एवं बत्तख की खाद से जैविक खाद का निर्माण

- ►भेड़ की खाद जैविक उर्वरक निर्माण

- ►शहरी कीचड़ का जैविक उर्वरक निर्माण

1. पशु खाद: मुर्गी की खाद, सुअर की खाद, भेड़ की खाद, गाय की खाद, घोड़े की खाद, खरगोश की खाद, आदि।

2. औद्योगिक अपशिष्ट: अंगूर, सिरका लावा, कसावा अवशेष, चीनी अवशेष, बायोगैस अपशिष्ट, फर अवशेष, आदि।

3. कृषि अपशिष्ट: फसल का भूसा, सोयाबीन का आटा, बिनौला पाउडर, आदि।

4. घरेलू कचरा: रसोई का कचरा

5. कीचड़: शहरी कीचड़, नदी कीचड़, फिल्टर कीचड़, आदि।

डिस्क ग्रैनुलेशन उत्पादन लाइन उन्नत, कुशल और व्यावहारिक है, उपकरण संरचना कॉम्पैक्ट है, स्वचालन उच्च है, और ऑपरेशन सरल है, जो जैविक उर्वरक के बड़े पैमाने पर उत्पादन के लिए सुविधाजनक है।

1. सभी उत्पादन लाइन उपकरणों में संक्षारण प्रतिरोधी और पहनने के लिए प्रतिरोधी सामग्री का उपयोग किया जाता है।कोई तीन अपशिष्ट उत्सर्जन, ऊर्जा की बचत और पर्यावरण संरक्षण।यह लगातार चलता है और इसका रखरखाव आसान है।

2. उत्पादन क्षमता को ग्राहकों की आवश्यकताओं के अनुसार समायोजित किया जा सकता है।संपूर्ण उत्पादन लाइन का लेआउट कॉम्पैक्ट, वैज्ञानिक और उचित है, और प्रौद्योगिकी उन्नत है।

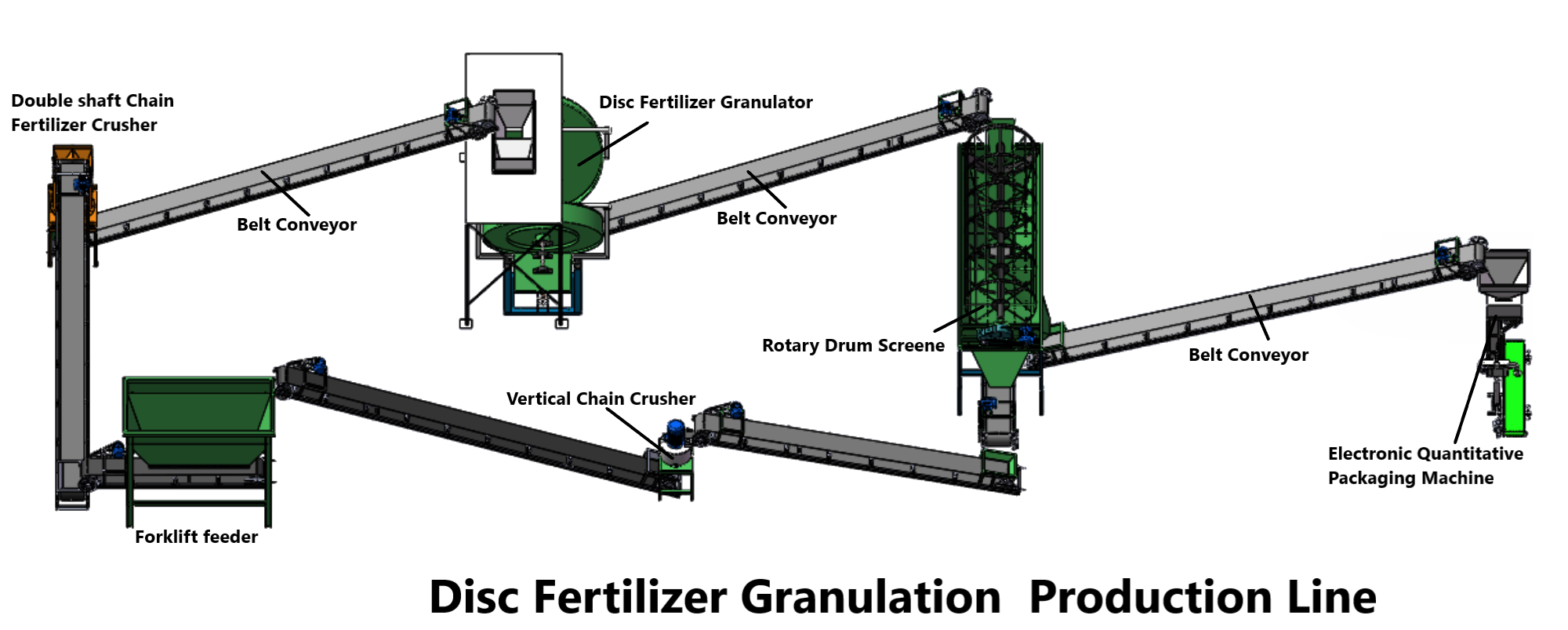

डिस्क ग्रेनुलेशन उत्पादन लाइन उपकरण में सामग्री गोदाम → ब्लेंडर (सिरिंग) → डिस्क ग्रेनुलेशन मशीन (ग्रेनुलेटर) → रोलर चलनी मशीन (तैयार उत्पादों से घटिया उत्पादों को अलग करना) → वर्टिकल चेन क्रशर (ब्रेकिंग) → स्वचालित पैकेजिंग मशीन (पैकेजिंग) → बेल्ट कन्वेयर ( विभिन्न प्रक्रियाओं से जुड़ना)।

नोट: यह उत्पादन लाइन केवल संदर्भ के लिए है।

डिस्क ग्रेनुलेशन उत्पादन लाइन की प्रक्रिया प्रवाह को आमतौर पर इसमें विभाजित किया जा सकता है:

1. कच्चे माल की सामग्री प्रक्रिया

सख्त कच्चे माल का अनुपात उच्च उर्वरक दक्षता सुनिश्चित कर सकता है।कच्चे माल में जानवरों का मल, सड़े हुए फल, छिलके, कच्ची सब्जियाँ, हरी उर्वरक, समुद्री उर्वरक, कृषि उर्वरक, तीन अपशिष्ट, सूक्ष्मजीव और अन्य जैविक अपशिष्ट कच्चे माल शामिल हैं।

2. कच्चा माल मिश्रण प्रक्रिया

सभी कच्चे माल को ब्लेंडर में समान रूप से मिश्रित और हिलाया जाता है।

3. टूटी हुई प्रक्रिया

ऊर्ध्वाधर श्रृंखला कोल्हू सामग्री के बड़े टुकड़ों को छोटे टुकड़ों में कुचल देता है जो दानेदार बनाने की आवश्यकताओं को पूरा कर सकते हैं।फिर बेल्ट कन्वेयर सामग्री को डिस्क ग्रेनुलेशन मशीन में भेजता है।

4. दानेदार बनाने की प्रक्रिया

डिस्क ग्रैनुलेशन मशीन का डिस्क कोण एक चाप संरचना को अपनाता है, और गेंद बनाने की दर 93% से अधिक तक पहुंच सकती है।सामग्री दानेदार प्लेट में प्रवेश करने के बाद, दानेदार डिस्क और स्प्रे डिवाइस के निरंतर घूर्णन के माध्यम से, सामग्री को एक समान आकार और सुंदर आकार के साथ कणों का उत्पादन करने के लिए समान रूप से एक साथ बांधा जाता है।

5. स्क्रीनिंग प्रक्रिया

ठंडी सामग्री को स्क्रीनिंग के लिए रोलर छलनी मशीन में ले जाया जाता है।योग्य उत्पाद बेल्ट कन्वेयर के माध्यम से तैयार गोदाम में प्रवेश कर सकते हैं, और सीधे पैक भी किए जा सकते हैं।अयोग्य कण पुन: उत्पन्न होने के लिए लौट आएंगे।

6. पैकेजिंग प्रक्रिया

पैकेजिंग जैविक उर्वरक उत्पादन लाइन की अंतिम प्रक्रिया है।तैयार उत्पाद को पूरी तरह से स्वचालित मात्रात्मक पैकेजिंग मशीन के साथ पैक किया जाता है।स्वचालन की उच्च डिग्री और उच्च दक्षता न केवल सटीक वजन प्राप्त करती है, बल्कि अंतिम प्रक्रिया को उत्कृष्ट रूप से पूरा करती है।उपयोगकर्ता फ़ीड गति को नियंत्रित कर सकते हैं और वास्तविक आवश्यकताओं के अनुसार गति पैरामीटर सेट कर सकते हैं।